1﹑项目概况

1﹑项目概况

1.1回转窑煅烧活性石灰的优势

在钢铁厂生产中,活性石灰用于烧结厂、烟气脱硫系统、铁水脱硫系统、转炉炼钢系统和电炉炼钢系统等,其中转炉炼钢活性石灰用量占整个钢铁厂的一大半。根据宝钢湛江钢铁350吨转炉炼钢的生产经验,回转窑生产的活性石灰比麦尔兹双膛竖窑生产的活性石灰同样的活性度炼钢时间快约2-3分钟。(活性石灰回转窑)

1.2回转窑与竖窑优点和缺点比较

在国外,生产优质钢基本上用回转窑生产活性石灰,很少用竖窑;回转窑生产活性度大于360,活性度好且非常稳定,残余CO2<2%(一般<1%),生产操作简单,产品质量好控制;竖窑生产活性度大于360,但不太稳定,残余CO2一般在<4%;回转窑与竖窑相比较,回转窑缺点是投资多一点,占地面积也大一些。在国内,因为回转窑投资与占地问题,大部分钢铁厂选用竖窑,只有比较注重产品质量的钢铁厂,采用了回转窑来生产活性石灰。今后,在国内生产优质钢是一个方向,选用大型回转窑生产活性石灰是保证生产优质钢的前提条件之一。

1.3项目简介

1.3.1 工厂位置

1.3.2 设计范围

2﹑工厂规模及产品方案

2.1工厂规模

采用回转窑活性石灰工艺,设计规模为13.2万吨/年活性石灰,按400吨/日,实际生产按330天计算,实际年产量13.2万吨。整条生产线设备能力及公辅设施设计时,充分考虑将来增产的能力要求。

2.2产品指标

活性石灰产品理化性能:

|

CaO(%)

|

MgO(%)

|

SiO2(%)

|

P(%)

|

S(%)

|

残余 CO2(%)

|

活性度

|

|

≥90

|

≤0.7

|

≤2.8

|

≤0.03

|

≤0.025

|

≤2

|

≥360

|

2.3 活性石灰产品粒度

活性石灰产品粒度:石灰粒比例为约90%,石灰粉比例为约10%。

3、 原料、燃料的物理性能

3.1原料主要成分、粒度组成

粒度: 20~40mm之间,粒度合格率≥90%

原料:采用清洗过的石灰石。

原料主要成分表

|

化学成分

|

CaO

|

MgO

|

SiO2

|

P

|

S

|

水分

|

杂质

|

|

含量 (%)

|

≥53.5

|

≤0.4

|

≤1.5

|

≤0.03

|

≤0.025

|

≤3

|

≤1

|

|

粒度

|

20~40mm的比例90%,小于20mm的比例≤5%,大于40mm的比例≤5%

|

3.2燃料的物理性能

新建13.2万吨/年(400吨/日)活性石灰项目采用煤气作为热源物质。

煤气热值Q=4000Kcal/Nm3

3.3原料、燃料的消耗

3.3.1 单位产品实际石灰石料耗: 1.8kg石灰石。

CaCO3 = CaO + CO2 - 422KJ/kgCaCO3

100 56 44

1.785t 1t

残余CO2要求:通常,回转窑≤2%--对应CaCO3 为0.045t。

则每吨CaO消耗CaCO3 :1.785-0.045=1.74t

3.3.2 单位产品热耗:

理论£5225kJ/ kg石灰(即£1250Kcal/kg石灰)。

以下按5225kJ/kg计算热耗。

3.4燃料消耗计算

燃料消耗计算

单位消耗:1250Kcal/kg÷4000Kcal/Nm3í1000=312.5Nm3/t石灰

小时消耗:312.5 Nm3×400t÷24h=5208Nm3/h

天消耗量:312.5 Nm3×400t=125000Nm3/d

年消耗量:125000Nm3×330天=41250000Nm3/年

3.5 物料平衡 material balance

物料平衡表Material balance form

|

物 料

名 称

|

天然水份

(%)

|

消耗定额(t/t)

|

物料平衡量( t) / ( m3)

|

备注

|

|

干燥的

|

含天然

水份的

|

干燥的

|

含天然水份的

|

|

天

|

年

|

天

|

年

|

|

石灰石

|

2

|

1.786

|

1.937

|

714.4

|

235752

|

774.8

|

255684

|

|

|

石 灰

|

|

|

|

360

|

118800

|

|

|

10~40mm(90%)

|

|

细粉

|

|

|

|

40

|

13200

|

|

|

≤10mm(10%)

|

|

煤气

|

|

312.5

|

|

125000Nm3

|

41250000Nm3

|

|

|

4000kCal/Nm3

|

2.3.4 各种物料的储存方式、储存量及储存期

|

序号

|

物料名称

|

储存

方式

|

库规格

(m)

|

储存量

(t)

|

储存期

(d)

|

|

1

|

成品块灰仓

(10-40mm)

|

圆库

|

Φ8

|

1000

|

2.5

|

|

2

|

成品粉灰库

(0-10mm)

|

圆库

|

Φ5

|

100

|

2.5

|

2.4主机设备一览表及主要车间工作制度表

|

序号

|

名称

|

主机规格、名称、性能

Parameter

|

工作制度

(d/w×h/d)

|

台数

|

|

1

|

石灰石上料筛分系统

|

筛分机:YA1236

能力:100t/h

|

7d/w×12h/d

|

1

|

|

2

|

石灰烧成系统

|

竖式预热器:φ8.3×4.0 m

回转窑:φ3.6×55m

竖式冷却机:3.7×3.7×11.6m

生产能力:400t/d

|

7d/w×24h/d

|

1

|

|

3

|

袋收尘器

|

处理风量:115,000m3/h

入口含尘浓度t50g/Nm3

出口含尘浓度:10mg/Nm3

风温:220℃

|

7d/w×24h/d

|

1

|

|

4

|

窑尾风机

|

风量:115,000m3/h

风温:180℃

压力:9000Pa

|

7d/w×24h/d

|

1

|

4、设计原则

4.1采用成熟、可靠、实用、有明显效益的先进工艺技术,工序配置合理、顺畅,技术装备水平达到国内领先、国际同类型石灰生产线先进水平。某些电气自动化设备采用世界知名品牌

4.2控制系统设计要求先进实用,稳定可靠,以确保该项目投产后尽快达产达效。

4.3充分重视该工程生产中污泥、污水、粉尘、噪音的处理,采用可靠、完善、彻底、高效的环保设施。设计要符合国家和企业所在地最新颁布的安全、卫生、环保标准。改善劳动条件,提高生产率。

4.4采用节能技术,合理利用能源。

6.3 工艺介绍

6.3.1 工艺流程

6.3.1.1石灰石筛分系统

破碎筛分系统破碎完成的20-40mm粒度的石灰石输送致石灰石原料仓内

,通过棒条阀、振动给料机、皮带机输送预热器顶部的料仓内.

在石灰石破碎筛分系统设置了岗位除尘设备,对石灰石输送系统各扬尘点进行除尘处理,净化石灰石输送及筛分车间的工作环境。

6.3.1.2石灰烧成系统

竖式预热器受料仓中的物料经加料管送入预热器内的8个预热箱体内,石灰石在预热箱体内缓慢下移,并经1000~1100℃的窑尾热气预热到900℃左右,达到部分分解的石灰石经预热器上的液压推杆推动,通过加料室进入到回转窑内进行煅烧,废气进入窑尾废气处理系统。煅烧后的热石灰在竖式冷却机内冷却,冷却空气由二次风机提供,二次风机提供的冷却空气一方面能把进入冷却器石灰的温度急剧降到110℃以下,而且该部分冷却空气在冷却热石灰的同时也被加热到650℃以上,作为燃烧系统的助燃空气。

6.3.1.3窑尾废气处理系统

从预热器来的废气,温度约在220--250℃左右,经掺入部分冷却空气后进入布袋除尘器内进行除尘,经除尘后的废气粉尘含量低于10mg/Nm3,完全满足国家有关环保要求。除尘后的废气经高温风机、烟囱排入大气,收集下来的粉灰通过输送设备送入粉灰仓,经有散装机散装出厂。

6.3.1.4成品石灰储存系统

冷却后的石灰经竖式冷却机下部的振动卸料机卸出,然后经由板链机(该板链机耐高温,可防止冷却器由于突发事件而卸红料时烧毁设备)、板链式斗提机提升至筛分楼进行筛分,小于10mm的粉灰直接送入粉灰仓, 10-40mm的物料分别送入成品仓进行储存。

在成品石灰筛分储存系统设置了岗位除尘设备,对成品石灰储存系统各扬尘点进行除尘处理,净化成品石灰储存系统的工作环境。

为了增加整个系统的除尘效果并降低除尘系统的整体投资,石灰各加料点与卸料点的除尘与加料和卸料设备实行联锁,即哪个点加料或哪个点卸料时该部分除尘管道上的阀门才打开,当停止加料或卸料时则该部分除尘管道上的阀门关闭。

6.3.2 煅烧原理

(1) 预热

预热器利用窑尾热烟气与常温物料进行气物热交换,使物料在进入回转窑之前就被预热到900℃以上,实现25~30%的预分解,压损低;采用多管加料安装维护简单,物料流量控制方便;各仓室单独进料,不易产生偏料现象。分仓加热式结构使得物料进出相对独立,热风循环自成一体,物料预热更加均匀,预热效果显著。工作中即使个别仓室出现故障可独自关闭,不影响整体系统的正常运行。

(2) 煅烧

石灰石煅烧主要在回转窑内完成,窑体直径3.6米,长55米,物料煅烧时在窑内轴向运动的同时也作径向运动,处于翻滚状态,辐射、对流、传导三种热交换方式同时进行,使整个煅烧过程非常均匀,窑头、窑尾均为微负压操作。回转窑采用两挡支承结构。该结构较三档或多档形式更加简单,设备重量轻,直线性好,运转灵活,制造安装费用降低,运转过程中调整也相对简单。窑头、窑尾密封采用内置鱼鳞片形式,系统漏风系数降低,密封效果更加显著,维护和更换非常简便。

(3) 冷却

石灰石在回转窑内煅烧成石灰后进入竖式冷却器,从冷却器底部鼓入的二次风冷却石灰,独立的冷却设施将冷却风管在整个断面均匀布置,可以将石灰冷却到100℃以下,二次风温度可达600℃以上,经过热交换后的二次风入窑参与燃烧,有效提高了燃烧温度,节能降耗。另外为防止大块物料、窑皮和掉砖等进入冷却器本体,设置有大料清出装置,可以将从窑内排出的大块物料从冷却器侧面排出,保证冷却器稳定连续运转,减轻了工人劳动强度。

6.4 三大主机设备选型

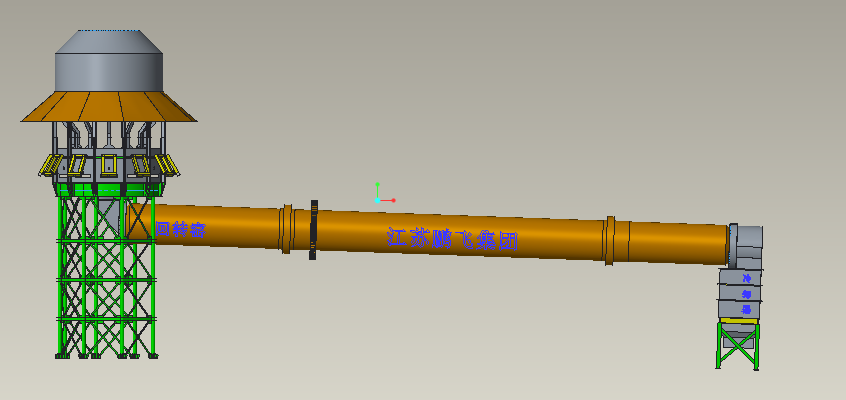

6.4.1 设备规格、能力

设备规格:(1)竖式预热器: 8.3×4.00m(8边形)

(2)回转窑: φ3.6×55m

(3)竖式冷却器: 3.7×3.7m

(2)

6.4.2 主机设备技术规格及参数

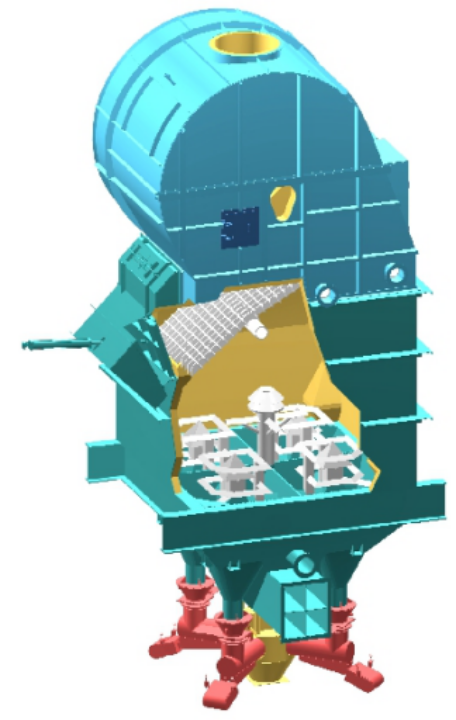

6.4.2.1竖式预热器主要技术参数

设备名称: 竖式预热器

规 格: 8.3×4.00m (8边形)

最大储料量: 400t

预热仓数: 8个

推杆数量: 8个

推头材料: 耐热铸钢

油泵数量: 2台 (一用一备)

每个液压推杆采用单独液压缸控制,通过液压站可以调节推杆之间的间隔时间及推杆自身的推料时间,准确控制进料量。

6.4.2.2回转窑主要技术参数

设备名称: 回转窑

规 格: Φ3.6×55m

斜 度: 3.5%(正弦)

支承档数: 2档

支撑装置轴承形式: 滑动轴承

挡轮型式: 液压挡轮

传动型式: 单传动

主传动功率: 132kw

窑体转速:

主传动: 0.3~1.67r/min

辅助传动: 6.85r/h

窑头、窑尾密封型式: 内置鱼鳞片式

6.4.2.3竖式冷却器主要技术参数

设备名称: 竖式冷却器

规 格: 3.7×3.7 m

型 式: 矩型

箱体数量: 4

进料温度: 1100±50 ℃

出料温度: <100 ℃

卸料装置型式: 振动出料

卸料装置数量: 4套

6.5 耐火材料砌筑

6.5.1 回转窑砌筑

回转窑的砌筑分为三部分:煅烧带采用刚玉莫兰石和粘土砖,预热带和冷却带采用高铝砖;窑头、窑尾焊接蛇形锚固钩并采用窑头、窑尾专用耐磨浇注料。

6.5.2 预热器砌筑

预热器顶部采用锚固件吊挂锚固砖,且锚固砖之间咬合固定,顶部铺设轻质浇注料,形成可以任意方向膨胀的整体炉顶;侧壁焊接锚固钩,采用耐磨钢纤维浇注料和低水泥浇注料,底部用高铝砖。

6.5.3 转运溜槽砌筑

转运溜槽主要承受石灰石的下落冲击,冲击部位选用碳化硅砖,侧壁采用高铝砖,用陶瓷纤维毯隔热。

6.5.4 窑头罩及冷却器砌筑

窑头罩先用锚固砖吊挂,然后铺设低水泥浇注料,侧壁先用硅钙板作隔热,然后用低水泥浇注料和钢纤维耐磨浇注料。

6.6 回转窑结圈分析

6.6.1回转窑结圈的症状

回转窑结圈后系统出现以下症状:窑主电机负荷增加,电流波动值增大,窑头、窑尾压力不稳定,窑头出现正压现象,窑内气流浑浊,窑内的物料受粉尘影响其运动方式由滚动状态变为滑动状态,筒体外皮局部温度下降。

图1 回转窑窑内结圈情况图

6.6.2 回转窑结圈危害

回转窑结圈一旦形成,便阻碍了气流的顺畅,窑头出现正压现象,窑内高温气流大部分被阻碍在结圈体前侧,使窑内气流不能平均分配,结圈体后部分的物料不能充分吸收热量,窑内的物料受粉尘影响其运动方式由滚动状态变为滑动状态,物料不能均匀受热,物料的煅烧质量不能保证,结圈一旦形成 200mm~300mm 时,主电机电流随时增大,严重时容易引发设备故障,同时能耗增加,现场环境严重破坏,增加操作者劳动强度。

6.6.3 回转窑结圈的原因分析

6.6.3.1 原料含杂质多易造成回转窑结圈

做为石灰原料的石灰石其主要成分是 CaCO3,一般情况都含有 SiO2、Al2O3、Fe2O3、NaO、K2O 、P、S 等杂质,如果杂质含量高,就容易产生结圈,特别是 Al2O3、Fe2O3、P、S 等其熔点较低,在回转窑内温度达到1250℃以上时就会产生熔融,熔融后的杂质,随回转窑的旋转附着在回转窑煅烧带最高处形成结圈。

6.6.3.2 高温使粉尘熔融易造成结圈

窑前储料场因无防雨设施遇雨雪天气,原料表面泥土沾在矿石表面筛分不掉,随矿石一同入窑煅烧,石灰中大量粉尘进入窑内,经过煅烧带,高温使粉尘熔融易造成结圈。

6.6.3.3 燃烧器选择不当直接影响回转窑内结圈

燃烧器是煅烧石灰的主要工艺设备,直接影响火焰形状和刚度,进而直接影响回转窑的煅烧温度,不同的燃料应采用不同的燃烧器,要使燃料达到充分完全燃烧,燃烧器的选择与控制至关重要,也直接影响窑内结圈。

6.6.3.4 回转窑转速与推料时间匹配不当影响结圈

回转窑转速与推料时间的匹配影响物料在窑内薄厚,物料薄厚影响物料在窑内的运动轨迹。窑速低、推料时间短会形成料层太厚,物料在窑内出现抛落现象,料层薄,就会形成物料在窑内整体滑动,抛落和滑动都会产生物料粉化,粉化量大,在煅烧带受到较强火焰的高温,就会熔融形成结圈。

6.6.3.5 生产操作控制不当影响结圈

1)回转窑预热器出口温度过高,物料在预热器内预热和分解加速,将在煅烧带被烧结,石灰过烧,易造成结圈。

2) 窑尾压力控制大小,会改变火焰长度、形状,直接影响窑况变化和石灰质量,易产生结圈。

3) 在燃料流量正常情况下,燃料压力控制过低,燃烧火焰短粗,煅烧带提供热量过多使物料出现过烧,严重时煅烧带结圈。

4) 一、二次风的合理分配直接影响煅烧和质量的稳定,一次风过大,火焰会短粗,高温段过于集中,引起结圈;反之火焰瘦长,煅烧温度低,会使石灰质量不稳定,易结圈。

6.6.4 控制措施

6.6.4.1 严格原料进厂验收制度

一是加强物理检验控制,进厂粒度应控制在20~40mm,减少过小颗粒原料掺入,避免入窑后大量灰粉产生,因此入窑前的石灰石经过水洗筛分。二是加强化验检验控制,对进厂的原料进行严格化验,控制 CaO 含量不低于 53%,MgO、SiO2的含量控制在 2%和 1.5%以下,S 含量小于0.025%,不合格原料不入窑。

6.6.4.2 控制窑速与推料时间的匹配

物料由窑尾运动到窑头完成石灰石分解的全过程,而预热器向回转窑的推料量必须与回转窑的转速同步,也就是说,一定的产量必须制定相应的回转窑转速,以保证物料在回转窑内的料层厚度和填充量。正常控制物料在窑内的填充率在 6%~8%之间,窑的转速快慢要达到物料颗粒自我翻滚为宜。

6.6.4.3 合理控制各部热工参数

根据改进后的燃烧器,调整好烧嘴角度,合理控制窑尾风机压力、流量和一、二次风机风量及风压,以保证火焰的长度和刚度,使火焰与筒体保持平行;同时供给煤粉热值稳定、煤粉量平稳连续输送。

6.6.4.4 加强煅烧过程管理

1)随时观察窑内火焰、气流、物料运动情况,如果发现火焰形状发散,窑内气流浑浊或物料有滑动现象,应立即检查产品实物质量 SiO2是否偏高,同时减产降温,调整窑况。选择优质原料入窑,待实物质量好转,窑内气流顺畅,粉尘明显减少,再逐步提产,恢复正常生产,避免熔融物粘窑壁产生结圈。

2) 每小时在窑头从格栅侧门取一次样,用肉眼分析实物质量,根据实物质量情况,调整气量等工艺参数。

3) 冷却器下电振给料机均匀出灰,保证冷却器内高、低料位差在 100mm 左右,使二次风量供给均匀。

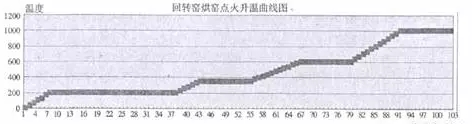

4) 计划减产时,应按 5t/h 梯度逐步减产,同时及时调整燃料量等各部工艺参数;恢复生产时,按升温曲线进行操作(回转窑升温曲线见表1)。

表1 回转窑升温曲线

6.6.4.5 一旦发生结圈应采取以下措施

1)不定期短时间减产、停窑,同时,停一、二次风机,观察窑衬情况,如有轻微结圈,选择适当时间减产、降温,利用高、低温差使结圈脱落,避免窑况恶化。

2)如果出现窑头、窑尾产生正压,窑内气流浑浊,主电机电流增大,不能完成正常产量、质量等现象,需停窑处理。

6.6.5 结论

活性石灰回转窑结圈是石灰行业普遍存在问题,结圈因素也是多方面的,既有原料、燃料影响,又与燃烧器的选择和生产工艺控制等有关,只要强化各个环节的管理,预防为主,回转窑结圈就能得到有效控制,进而不断延长结圈周期,逐步实现回转窑高产、稳产。