理论上回转窑,不管是水泥回转窑,还是石灰回转窑,镍矿回转窑,固废回转窑等,红窑必停,但对于局部高温和小面积的微红,我们通过调整工艺参数、加风冷等措施,能把温度降下来,补挂窑皮,继续生产,大大降低了运营成本。

1 局部高温低于 400℃时的处理

局部温度高,但低于 400℃ ,说明耐火砖并未完全脱落,只是变薄了点,一般采用冷风机或高压风管吹冷,即可把温度降下来,再辅助性地减慢窑速,补挂窑皮,也就没有问题了。

2 局部温度高于 400℃ 时的处理

局部温度高于 400℃时,危险性比较大,这时工艺参数要有较大幅度调整。 如 2500t/d 的窑投料量可减小 20~50t/h,使窑内物料填充量减小,增加气流的流通截面,使火焰顺畅;窑速最低可降至 2.0r/min,让高温点位置尽快补挂上窑皮;头煤的用量最多可减少2~3t/h,但要以确保窑内热工制度稳定为准,杜绝跑黄粉;燃烧器的头部可下调10~20mm,使火焰靠近物料些, 减少对高温点的扫烧,内外筒截面可调至 50~60mm,内外风比例可调至 0∶100%~20%∶100%,同时燃烧器可入窑或退离窑口 0.4m, 使火点位置大幅前移或后移。另外现场采用高压风管加冷风机吹冷,化验室调整生料成分增加液相量。

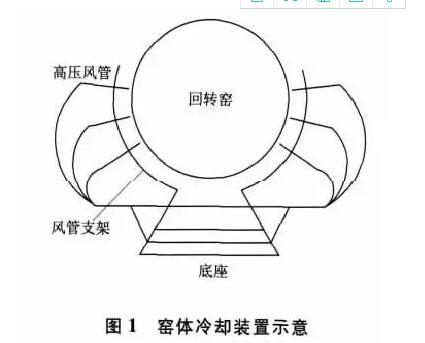

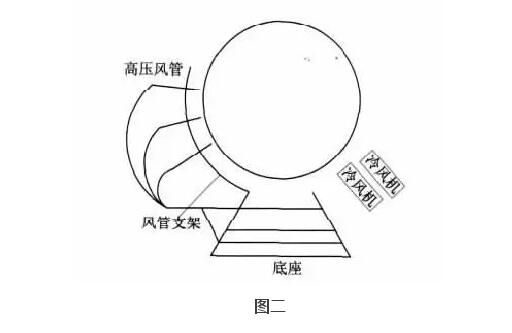

某公司在使用高压风管时,自行设计了一个冷却装置(见图 1)。可以借鉴一下。 该装置各部位全为可拆卸件,靠螺栓连接和紧固,高压风管由螺栓及限位铁块固定,风管的数量可任意增减,上下位置可调,同时沿着窑筒体轴向的前后位置也可调 200mm 左右。 对于高温点多,面积稍大一点的高温带可以一边用高压风管,另一边拆下风管支架上的固定板后用冷风机吹冷(见图 2)。在窑旋转过程中,高温点多次受到强风吹冷,降温效果明显,操作简便灵活。对于小面积的高温点(沿窑轴向宽度≤200mm),处理效果尤为明显。

如遇局部高温点温度升降反复,不稳定,在确定风管位置未改变、风机未停机时,可停液压挡轮,使窑体固定在下窜极限位置,再重新校准高温点位置,固定风机、风管吹冷,从而排除因窑体上下窜动造成高温点移动的可能。 在停挡轮期间,要密切注意托轮瓦温的变化,且时间不宜过长,高温点温度下来后要及时开启。

总之,窑筒体局部高温的预防在于平时的精心操作、精心维护。 处理高温点时一定要保证窑内热工制度的稳定,不能黑窑、浑窑和跑黄粉,杜绝冷热交替,避免大面积垮、掉窑皮,使事态扩大。另外在使用冷却风机和风管时,出风口要尽量贴近窑筒体表面,避免风力分散。等到局部高温点温度降到 380℃ 以下时,各工艺参数可考虑逐渐恢复正常。